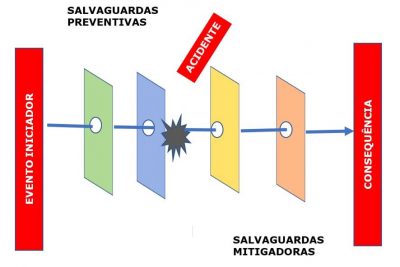

Lopa é uma análise semiquatitativa que permite verificar mais detalhadamente alguns cenários de análise de risco qualitativa, principalmente aqueles com severidade mais crítica, para certificar se as salvaguardas destacadas na análise de risco são adequadas para reduzir o risco para um nível tolerável. Lopa é uma análise, em geral, simples. Porém, demanda conhecimentos multidisciplinares um pouco mais aprofundados que para análise de risco qualitativa, no intuito de avaliar se as salvaguardas são camadas independentes de proteção (IPL). Adicionalmente, é muito importante que o grupo de Lopa tenha um conhecimento básico da metodologia da análise, uma vez que os conceitos aplicados podem desafiar os conhecimentos vigentes do grupo. Vejamos alguns exemplos: O sistema de controle, o chamado sistema básico de controle (por exemplo, DCS), se não estiver em conformidade com a IEC-61511 poderá suportar no máximo duas IPLs ou uma IPL e um evento iniciador para um mesmo cenário; Necessário analisar se cada IPL é eficaz na prevenção do evento. Se for demonstrado que em algum momento a IPL não evitará o evento acidental, ela não poderá ser designada como tal e, portanto, não poderá ser creditada nenhuma redução de risco. Nesse momento, o conhecimento geral de processos industriais e o entendimento do funcionamento da IPL em demanda ajudarão na interpretação das informações pelo analista. É preciso determinar a probabilidade de falha de cada IPL por meio de informações de fontes confiáveis ou por intermédio de cálculo a partir da frequência de falhas e intervalo de teste; Para o ser humano se tornar uma IPL, é preciso garantir procedimento que suporte as suas ações, treinamento inicial, retreinamento, identificação dos fatores humanos que possam influenciar no aumento da probabilidade do erro humano, ter um bom gerenciamento dos alarmes na sala de controle, ter tempo adequado para responder a um alarme de segurança e colocar o sistema em estado seguro, etc.; Entender claramente se a IPL opera em modo de demanda, alta demanda/contínuo. Para ser IPL é preciso que seja atuada em modo de demanda, do contrário os cálculos de Lopa diferem do habitual o que ajudará a reduzir os custos para a empresa. Vejamos um exemplo: Imagine que uma função instrumentada (SIF) SIL 1 seja atuada 20 vezes por ano (modo de alta demanda) e que o cenário identificado necessita de uma frequência do evento de 1X10-2/ano para ser considerado tolerável. Se for definido que a SIF está em modo de demanda, será encontrada uma frequência do evento de 20*0,1= 2/ano. Para atingir a frequência desejada que é de 1X10-2, precisará de uma redução de risco de 200, ou seja, necessitará adicionar uma outra SIF para ser atuada em modo de demanda com nível de integridade de segurança de 2 (SIF SIL 2). Caso seja feito o cálculo de forma correta, isto é, considerando que está em modo de alta demanda, a frequência do evento será aproximadamente 1X10-1 eventos/ano (mais precisamente 8,76X10-2, porém pode arredondar para 0,1). Nesse caso, será necessária uma redução de risco de 10, o que equivale adicionar outra SIF SIL 1 operando em modo de demanda. Observe que houve uma redução de custo para empresa, ao invés de implantar uma SIF SIL 2, precisará apenas uma SIF SIL 1 que possui um menor investimento. Importante salientar que a segurança de processo foi aumentada com um custo menor. Uma outra forma de reduzir os custos do investimento é melhorar os controles para retirar a IPL do modo de alta demanda. Ter conhecimento de banco de dados genéricos de frequência de falha de eventos iniciadores para o caso da empresa não possuir banco de dados específico de frequência de falha. Se o evento for complexo, será necessário, adicionalmente, aplicar árvore das falhas para encontrar a frequência de falha do evento iniciador (EI) de forma mais apropriada; Analisar a independência das IPLs entre elas e do EI para cada cenário. Embora seja uma análise simples, Lopa depende de conhecimento e prática para que a metodologia seja aplicada na sua plenitude a fim de contribuir para reduzir a possibilidade de acidentes que podem custar muito caro para a empresa e comprometer a sua imagem. Precisando de ajuda, entre em contato com a ECS Consultorias.