A tecnologia envolvida em qualquer processo perigoso é fundamental para reduzir a possibilidade de um acidente. A história mostra que os acidentes tendem a aumentar quando há falta de conhecimento. No início da revolução industrial, os acidentes eram considerados eventos inevitáveis; no entanto, as regulamentações governamentais acabaram obrigando os responsáveis por tais processos a aprofundar seus conhecimentos tecnológicos e, assim, melhorar a segurança. Exemplos de acidentes ocorridos no século 19 incluem explosões de máquinas a vapor (barcos e locomotivas), esmagamento devido ao acoplamento de trens e exposição humana a partes móveis de várias máquinas.

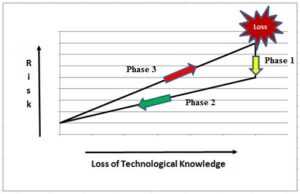

A redução do conhecimento tecnológico aumenta a possibilidade de um acidente grave. Isso ocorre por vários motivos: 1) nova tecnologia; 2) a perda de conhecimento por treinamento, procedimentos e informações inadequados; e 3) a falha em incorporar novos conhecimentos (por exemplo, lições aprendidas). Uma vez iniciado o processo de perda de conhecimento, se nenhuma ação for tomada, muitos “quase acidentes” acontecerão até que ocorra um grande acidente. A figura abaixo mostra o gráfico hipotético da redução do conhecimento versus o aumento do risco. De acordo com essa figura, após a ocorrência de um grande acidente, atenção especial será imediatamente dada a eventos semelhantes, pois a repercussão mundial será intensa. A sociedade fará imediatamente cobranças para melhorar a segurança. Os órgãos governamentais atuarão de forma incisiva para atender aos anseios da sociedade, e o risco será prontamente reduzido, porém ainda não de forma consistente, como mostra a Fase 1, retratada na figura. A segunda fase pós-acidente (Fase 2) ocorrerá por meio da disseminação das lições aprendidas com o relatório de investigação do acidente divulgado na organização e, em alguns casos, na sociedade. Novos métodos de segurança serão implementados nas atividades dos processos industriais, reduzindo significativamente os riscos. Isso durará até que novas mudanças sejam feitas e criem novas lacunas de conhecimento tecnológico, e então novos riscos surgirão (Fase 3). É importante observar que também haverá risco residual porque nem todo o risco será eliminado pelas etapas mencionadas acima. (Extraído do artigo de Elisio Carvalho Silva – Why are major accidents still occurring? publicado em 2015)

———————————————————————————————————-

The technology involved in any dangerous process is fundamental in reducing the possibility of an accident. From history, it is evident that accidents tend to increase when there is a lack of knowledge. At the beginning of the industrial revolution, accidents were considered unavoidable events; however, government regulations eventually forced those responsible for such processes to deepen their technological knowledge and thereby improve safety. Examples of accidents that happened in the 19th century include steam engine (boats and locomotives) explosions, crushing due to train coupling, and human exposure to moving parts on several machines.

Technological knowledge reduction enhances the possibility of a major accident. This occurs for several reasons: 1) new technology; 2) the loss of knowledge due to inadequate training, procedures and information; and 3) the failure to incorporate new knowledge (e.g., lessons learned). Once the process of knowledge loss has been started, if no action is taken, many near-misses will happen until a huge accident occurs. The figure below shows the hypothetical graphic of knowledge reduction versus the increase of the risk. According to this figure, after a major accident occurs, special attention will immediately be given to similar events because the worldwide repercussions will be intense. Society will immediately make charges to improve safety. Governmental agencies will incisively act to meet society’s aspirations, and the risk will be promptly reduced, though not yet in a consistent way, as shown in Phase 1, depicted in the figure. The second post-accident phase (Phase 2) will occur via the dissemination of the lessons learned from the accident investigation report into the organization and, in some instances, into society. New safety methods will be implemented to industrial processes activities, thereby significantly reducing the risks. This will last until new changes are made and create new gaps of technological knowledge, and new risks will then emerge (Phase 3). It is important to note that there will also be residual risk because not all of the risk will be eliminated by the steps mentioned above. (Extracted from Elisio Carvalho Silva’s paper – Why are major accidents still occurring? – published in 2015)