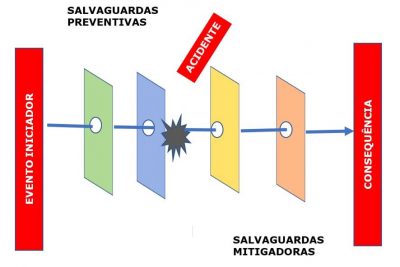

Em processos perigosos com interatividade complexa e fortemente acoplados (Charles Perrow) é preciso ter cuidado especial para que um grande acidente não seja normal. Vejamos uma rápida descrição de um acidente, bem documentado pelo Chemical Safety Board, que ocorreu em 2008, onde duas pessoas perderam a vida e oito ficaram feridas. A partida do processo de metomil, um pesticida, estava em andamento com um novo sistema de tratamento de resíduo, assim como, um novo DCS. A verificação final do DCS e os procedimentos operacionais estavam incompletos. Alguns equipamentos e válvulas estavam com problemas e ainda não tinham sido reparados. Foi colocado solvente no novo sistema para circular apenas para verificar vazamento em tubulações, porém não foi aproveitado o momento para checar se os sistemas de controle estavam em ordem. Durante a partida do reator, notou-se que a concentração do metomil estava o dobro do limite de operação, mas nada foi feito e a operação do reator continuou. O sistema de interlock de segurança para evitar adição em excesso de metomil, em relação a quantidade de solvente e temperatura, estava desativado (em bypass). O interlock de vazão mínima de recirculação para garantir uma perfeita mistura entre o solvente e o metomil era feito pelo DCS e estava também desativado. Quando o operador iniciou a recirculação, a temperatura começou a subir de forma gradual como já era esperado. Porém, a vazão se interrompeu abruptamente porque o split range do controle de temperatura estava configurado incorretamente, por isso a temperatura iniciou a subir de forma muito rápida. Soou o alarme de alta pressão e o DCS mostrou uma pressão muita acima daquela de operação, mas o operador não diagnosticou em tempo o que estava ocorrendo. Em poucos minutos aconteceu uma violenta explosão. Observe que uma falha foi levando a outra devido a complexidade do sistema e por ser fortemente acoplado. Em decorrência, várias salvaguardas ficaram inabilitadas, culminando em pouco tempo num acidente devastador. Por que ocorreu o acidente? -Falta de procedimentos operacionais e definições dos padrões operacionais (SOP), assim como treinamento dos operadores tendo como base os procedimentos. -Falta de análise de risco e treinamento dos operadores nos cenários mais críticos. -Falta de auditoria de segurança de pré-partida; documento que permite iniciar a operação da planta de forma segura. Iniciar a operação de uma planta com equipamentos e válvulas com defeitos não é uma boa prática de segurança. -Falta de verificação final dos sistemas de controle e sistemas instrumentados de segurança (hardwares e softwares) antes da partida de uma planta nova ou proveniente de uma grande manutenção. -Falta de gerenciamento de mudança. Observe que nenhuma falha do sistema foi randômica e sim sistemática, ou seja, provocada pelo ser humano. Daí a importância em implantar sistemas de gestão que levem também em consideração as falhas sistemáticas, o que ajudará bastante na redução de grandes acidentes. Nessa mesma linha, publiquei um artigo na Process Safety Progress (AIChE), em 2015, com o título: Why are major accidents still occurring? Nesse artigo defendo que acidentes também podem ocorrer devido a perda do conhecimento tecnológico. Observe que de tempos em tempos somos surpreendidos por um grande acidente que destrói vidas humanas, meio ambiente e propriedade muitas das vezes por pura perda do conhecimento tenológico. O artigo completo pode ser acessado no seguinte endereço: https://onlinelibrary.wiley.com/doi/full/10.1002/prs.11795 Precisando de ajuda, entre em contato com a ECS Consultorias.